粉じん

シュート配管、原料飛散防止の局所排気事例

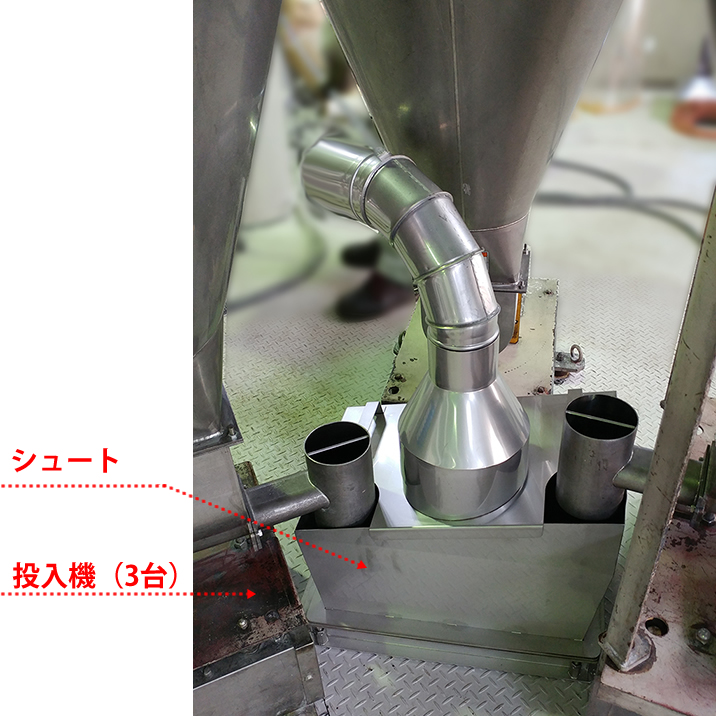

樹脂材料生産ラインにおいて、ステージ(二階)の原料投入機から排出される原料をフロア(一階)の成形機に投入するためのシュートを設置しました。

改善前

それまではライン稼働時には投入機から成形機までシュートを仮設し、稼働後に撤去・清掃をしていました。

しかしこの設置・撤去に労力を要する事、また仮設のため簡易的なシュートとなり原料が飛散しやすい状況でした。

生産ラインは定期的に稼働するので恒久的な設備としてのシュートを設置し、尚且つ原料の飛散を抑えるため局所排気をすることになりました。

改善後

ステージ床面には投入用の角窓が開けられており、その角窓を囲むように原料投入機が据え付けられています。

シュート設置時に原料投入機を移動できなかったので、シュートはこの投入機をかわしながら据え付けられる最大サイズに設計しました。

またシュートの蓋には集塵機に繋がるフードを設置する事でシュート内部を負圧にし、原料の工場内への飛散を抑制します。

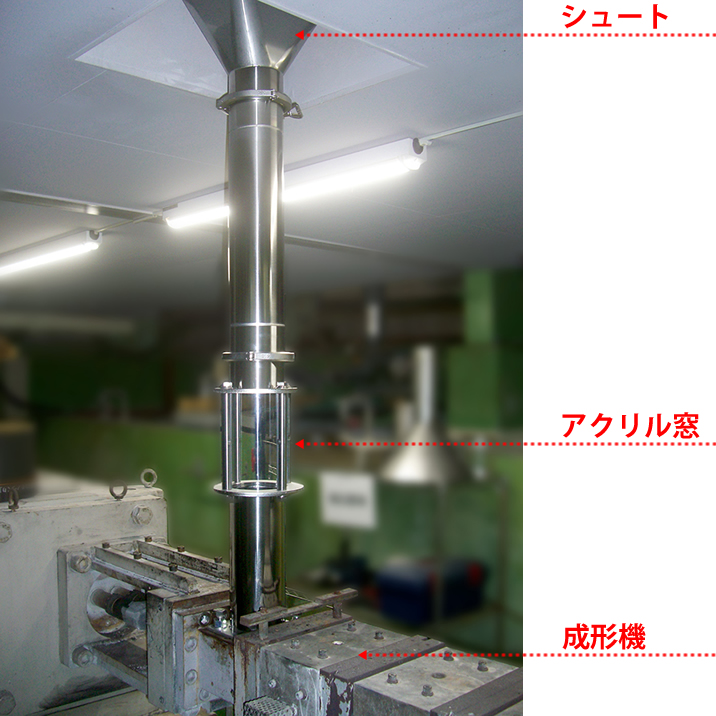

シュートからフロアの成形機まではサニタリー管で繋ぎますが、原料の投入状況が確認できるよう途中にアクリル窓を設けてあります。

(360度から確認可能)

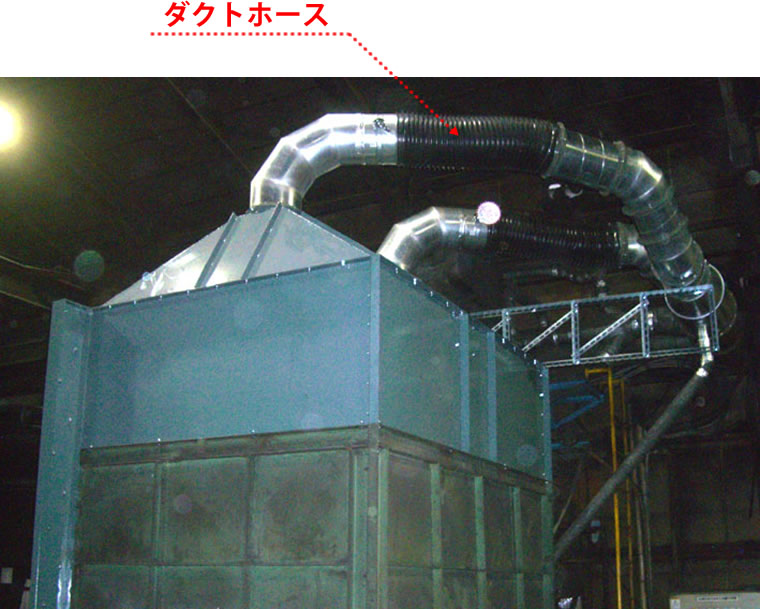

ダクトとフードの老朽化による交換工事

お客様の要望事項

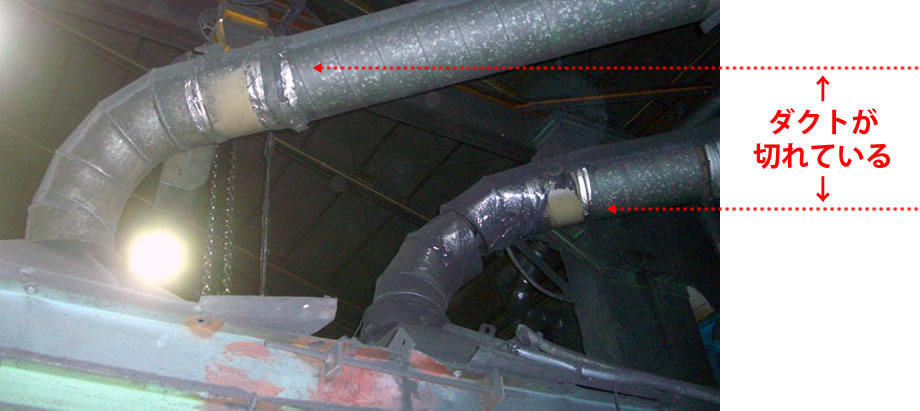

鋳物工場で20年前に設置した集塵機に付属しているダクトやフードの損傷がひどい。

そのため吸い込みが悪く、粉塵がフードからあふれて工場内の環境が悪いので改善したい。

現 状

ダクトの腐食や破損がひどく、所々に穴が開いている状態で全て交換したほうが良いと考えられる。

フード部に関しては設置時(20年前)と比較して扱うワークのサイズが大きくなったこともあり、吊り作業をする際にチェーン等がフードに引っ掛かって損傷に繋がっていることが判明。

改善前

写真に写りこんでいる白い球のようなものは工場内に浮遊している粉塵がカメラのフラッシュに反射して写っているもので、工場内の環境が良くないことが分かります。

![]()

改善後

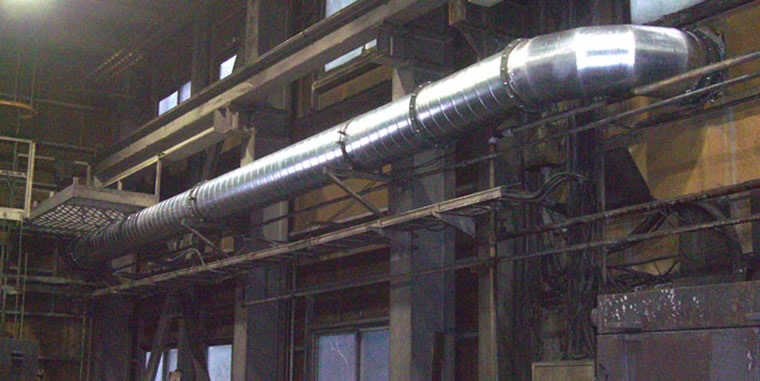

新型フードは背を高くするとともに、チェーン等が引っ掛かりにくいよう形状に配慮しました。

また、一部にダクトホースを取り入れて、もしも吊り作業の際に衝突してもダクトが損傷しないようにしました。

ついでに枝管等のダクト径も見直すことで、効率のよいダクト経路となりました。

以上により、ダクトからの漏れがなくなりフードの吸い込みが大幅に改善されました。工場内の空気の汚染がほぼ無くなり、臭いも少なくなりました。

フードを改良したことで今のところ引っ掛かりもないようです。

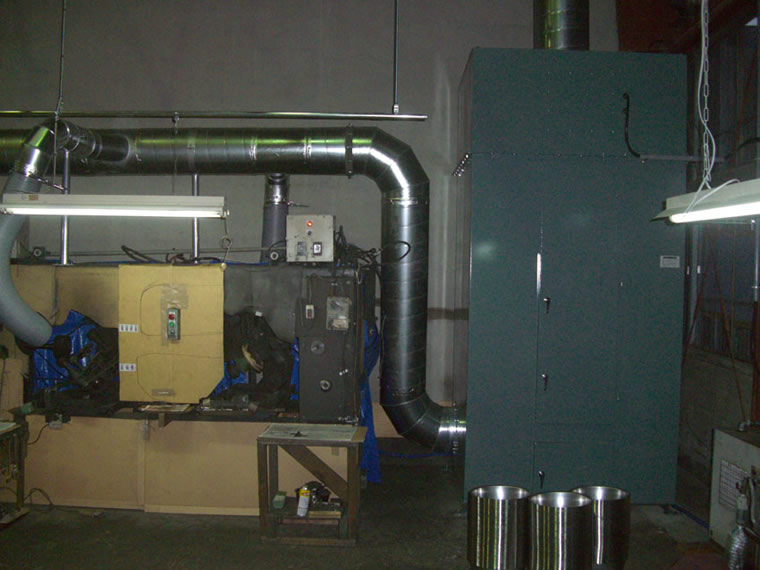

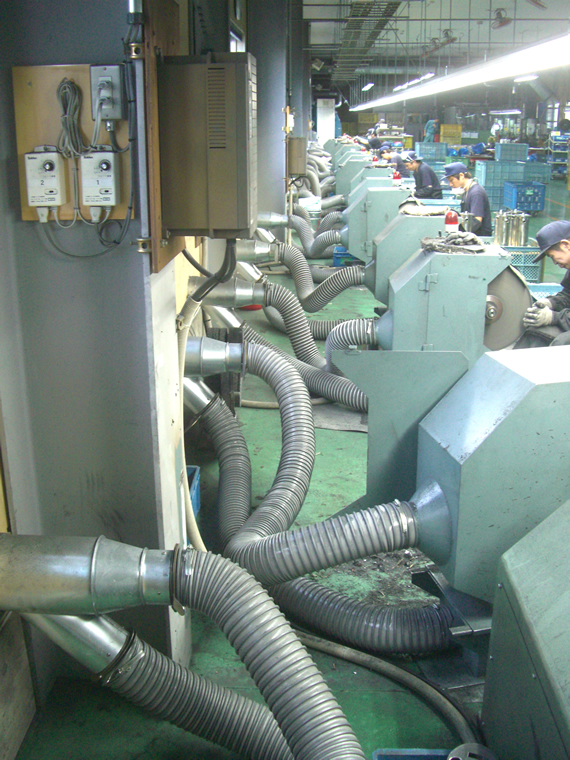

ボウル自動研磨機の局排導入事例

お客様の要望事項

作業環境改善のため集塵機を導入したいが、作業によって機械のセットを移動しなければならないため、全体を囲うこともできず特定の場所にフードを設置することもできないということでした。

また、費用を掛けずに実現したいという要望もありました。

導入前

ボール(厨房用品)を自動研磨する機械が複数台稼働しているが、これまで集塵機はなく、粉じんが工場内に飛散していました。

ボール(厨房用品)を自動研磨する機械が複数台稼働しているが、これまで集塵機はなく、粉じんが工場内に飛散していました。

作業者はマスクをして作業しているが、夕方になると黒くなっていました。

![]()

導入後

今回は最小限の風量設定で集塵機を選定しました。

粉じんの飛散を極力減らし集塵効率を上げるためには出来る限り機械を囲うのがポイントですが、それはお客様の方で段ボールにて塞ぐことになりました。

当社は集塵機の設置とダクト接続を施工しました。

フードは設置せず、ダクトホースの開口を粉塵発生源に近づけて集塵することにしました。

結果的には集塵機がなかった時と比べると大幅な環境改善になり、粉塵の飛散や臭いが軽減されてお客様にも満足いただけました。

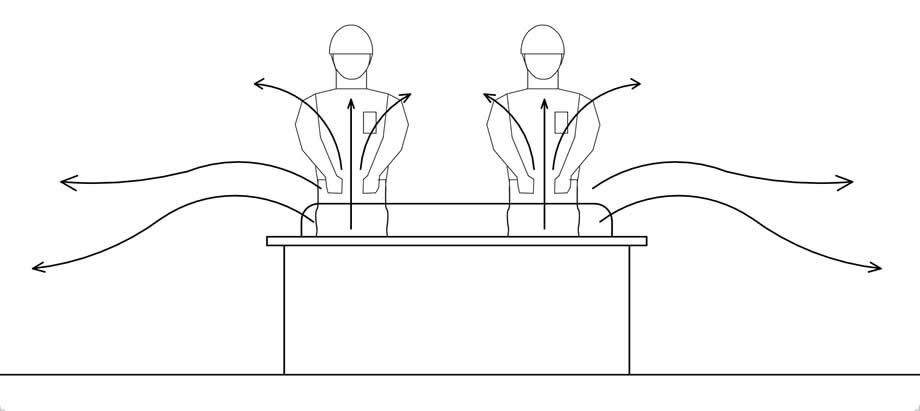

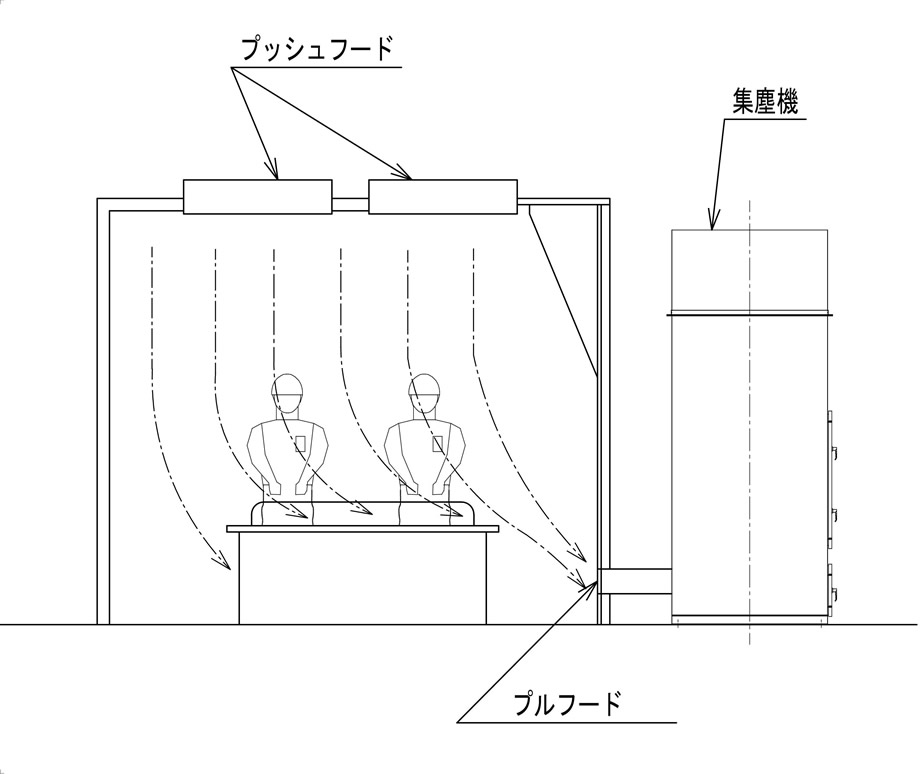

グラインダー用集塵設備 改善事例

仕上げ工程における作業環境改善

仕上げ工程(グラインダー作業)の作業環境が悪く改善したいと依頼がありました。

現 状

グラインダーから発生した粉塵が飛散・浮遊して作業者や工場内の環境が悪い

![]()

改善後

プッシュフードで作業者に新鮮空気を供給して、プルフードで集塵しました。

囲いを設けてあるので工場内の気流の影響を受けず、作業者が粉塵を吸い込む心配がありません。

囲いの外に粉塵が飛散することもなくなり、工場内の環境も良くなりました。

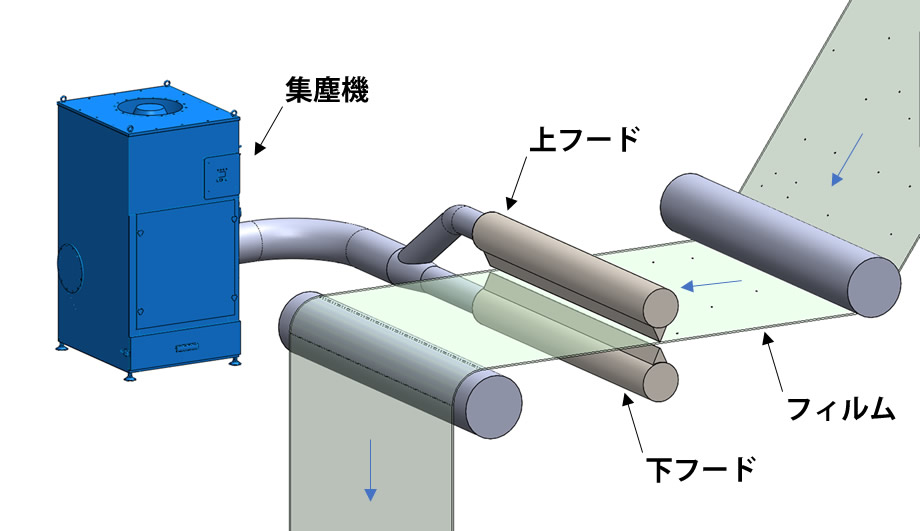

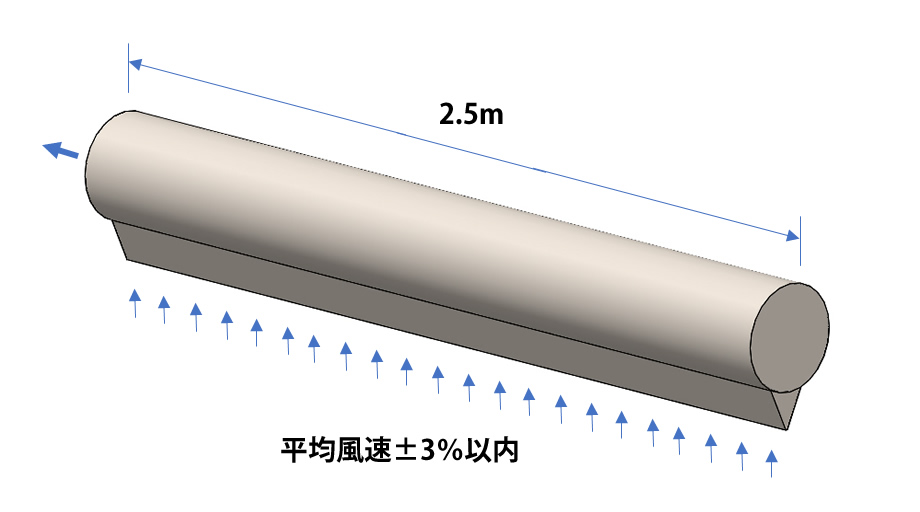

2m以上の幅広シートに付着した粉塵除去事例

幅広のフィルムを加工する際に粉塵が発生します。ロール状に巻き取る前の搬送途中で粉塵を除去したいが、幅が広いため安定した集塵が困難であり、完全に除去できていませんでした。

そこで、均一に集塵する取り組みを行いました。

流れてくるフィルムの上下に集塵フードを設け、集塵機で粉塵を捕集します。

2m以上の幅の集塵フードであるため、幅方向でばらつきが生じやすくなります。

単純にこの幅で吸い込み口を設けただけでは最大と最小で風速に4倍程度の差が生じてしまいます。

これでは最小風速部では吸い込みが不十分となり粉塵が残留しやすくなります。

そこで、フード内部形状を工夫することにより、最大最小風速は平均風速から±3%以内に納めることができました。

実際に設置したところ安定した集塵ができ、製品の不良を大きく削減させることができました。

グラインダー仕上げ用集塵機製作事例

グラインダー作業の環境改善のため専用集塵機を製作しました。

グラインダー作業では大量の火花が発生し、火花を集塵フードに向けるように作業を行うため、通常の集塵機では火花がフィルターに達し、フィルターが燃えて火災になってしまいます。

本機では、フィルターに火花が達しないように衝突板と金属製の一次フィルターで火花を捕集します。

さらに、二次フィルターにより粉塵を捕集します。

万一火災の発生した時は消火器の投入口があるため安心です。

集塵機とフード(吸入する開口)が一体のためダクト工事が不要です。

設置後の移動も容易に出来ます。作業場の状況に合わせてご使用出来ます。

LEDライトでワークスペースを明るく照らします。

仕様

| 風量 | 30m3/min |

| 動力 | 2.2kW |

| フィルター構成 | 開口部衝突板 (慣性集塵) 一次フィルター 金属製フィルター(不燃) 二次フィルター テトロンフィルター |

| 塵落とし方法 | パルスジェツト式(要コンプレッサー) |

LEDライト

作業状況によっては粉じん障害防止規則により定められた制御風速が得られない可能性がありますので、作業に応じた適切なフードの取り付けをお勧めします。

安全を重視する場合、火災発生時の自動消火システムもオプションで付けることが可能です。

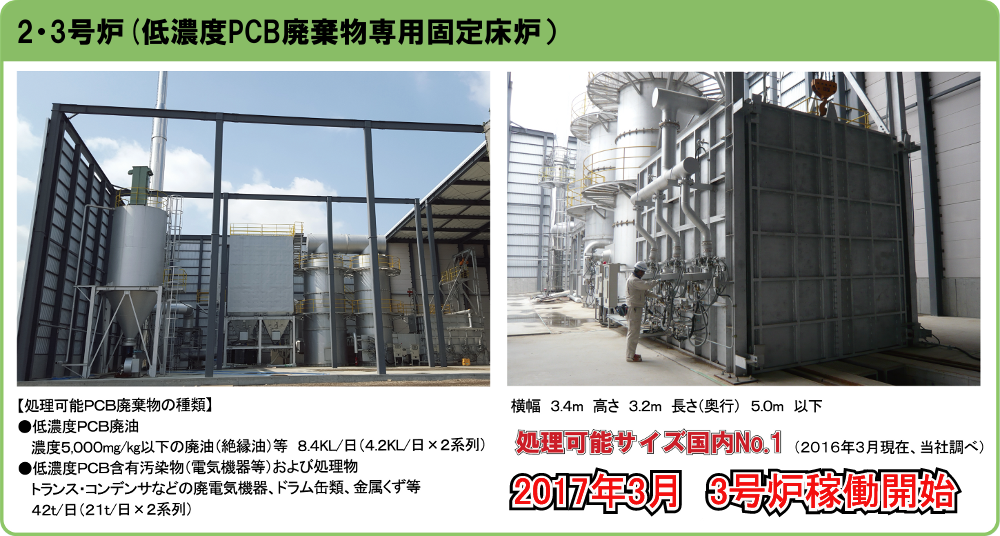

低濃度PCB廃棄処理施設用集塵機導入事例

群桐エコロ株式会社様に

低濃度PCB廃棄処理施設の焼却排ガスの集塵機を導入させていただきました。

集塵機仕様

- 排ガス量:14,500 Nm3/H

- 処理風量:400m3/min at180℃

群桐エコロ様

ホームページ:http://www.grr.co.jp/pcb/

局所排気装置設置届

労働安全衛生法により、局所排気装置は設置・移設・変更工事開始の30日前までに所轄の労働基準監督署に届出を行う必要があります。

当社では集塵機設置に当たり、必要に応じて書類作成のお手伝いを承ります。

当社で作成できる書類

- 局所排気装置摘要書(様式第25号)

- 局所排気装置計算書

- 排気系統図

- 排気ファンの予想性能曲線図

- 局所排気装置の外観図

お客様にて準備して頂く書類

- 機械等設置・移転・変更届(様式第20号)

- 周囲との関係を示す建物配置図

- 作業場における主要な設備と局所排気装置設置予定場所がわかる図面

届出書類作成までの流れ

1.集塵装置の概要の確認

- フードの形状

- ダクト径ルート

- 排風機の能力

- 除塵装置の概要

- その他排出装置等

↓

2.構想および見積り

- フード設計

- 必要な排風機の設計

↓

3.受 注

↓

4.局所排気装置設置届の作成

- 集塵装置のレイアウト作成

- 監督署届出用資料の作成

お客様が計画していた局所排気装置が必ずしも適切な排気装置でない場合もあります。

その際は弊社の方で設計しながら適切な局所排気装置になるようにアドバイスを行います。

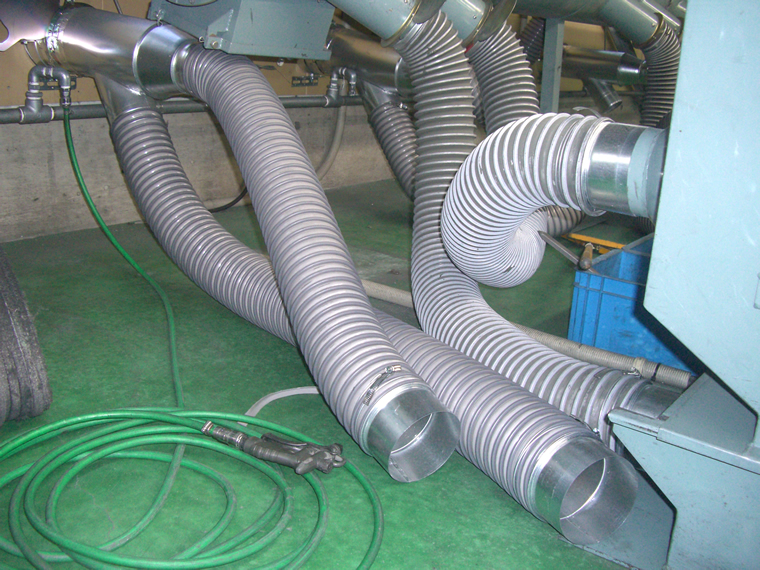

バフ研磨作業場の集塵機導入

お客様からのご要望

この工場ではチタンとステンレスをバフレースにより研磨しているが、これまでは一つの集塵機にて両方の粉塵を集塵していた。

しかし、集塵機のメンテナンス性向上と廃棄物の純度を高めるためステンレス用の集塵機とチタン用の集塵機で使い分けることとなり、集塵機を増設したい。

また、工場内のスペースを有効活用するために屋内にあった既存の基幹ダクトを屋外に移設したい。

導入前

屋内に基幹ダクトが通っており、一つのバフレースにつきダクトホースが上下1本ずつ伸びているのみであった。

屋内に基幹ダクトが通っており、一つのバフレースにつきダクトホースが上下1本ずつ伸びているのみであった。

↓

導入後

基幹ダクトは屋外に移設したため屋内の有効スペースが広くなった。

バフレースにホース先端を差し込むだけの着脱方式とし、簡単にチタンとステンレスの段取り替えが出来るようにした。

集塵機増設を行い新規のダクトも這わせることとなるが、他設備の関係から客先要望によりダクト経路が少し複雑にせざるを得なかった。

どのような形でも施工は可能ですが、本来であればもっとすっきりした経路での提案を行い、集塵能力を最大限引き出すことが可能です。