Home > 改善・提案事例

改善・提案事例

仕上げ工程における作業環境改善

仕上げ工程(グラインダー作業)の作業環境が悪く改善したいと依頼がありました。

現 状

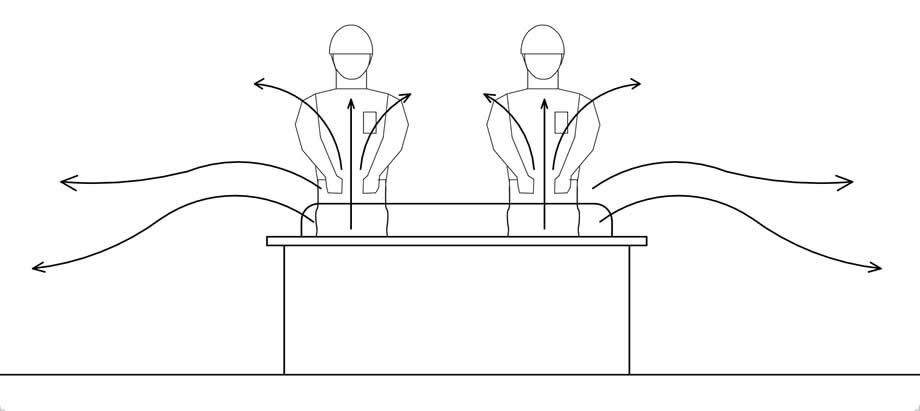

グラインダーから発生した粉塵が飛散・浮遊して作業者や工場内の環境が悪い

![]()

改善後

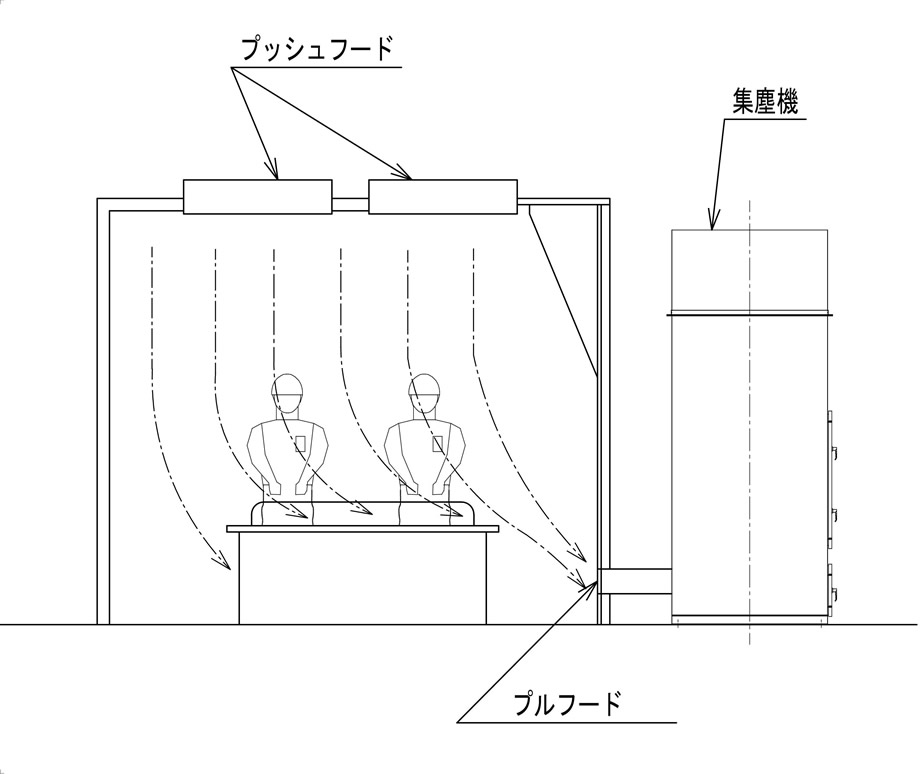

プッシュフードで作業者に新鮮空気を供給して、プルフードで集塵しました。

囲いを設けてあるので工場内の気流の影響を受けず、作業者が粉塵を吸い込む心配がありません。

囲いの外に粉塵が飛散することもなくなり、工場内の環境も良くなりました。

2m以上の幅広シートに付着した粉塵除去事例

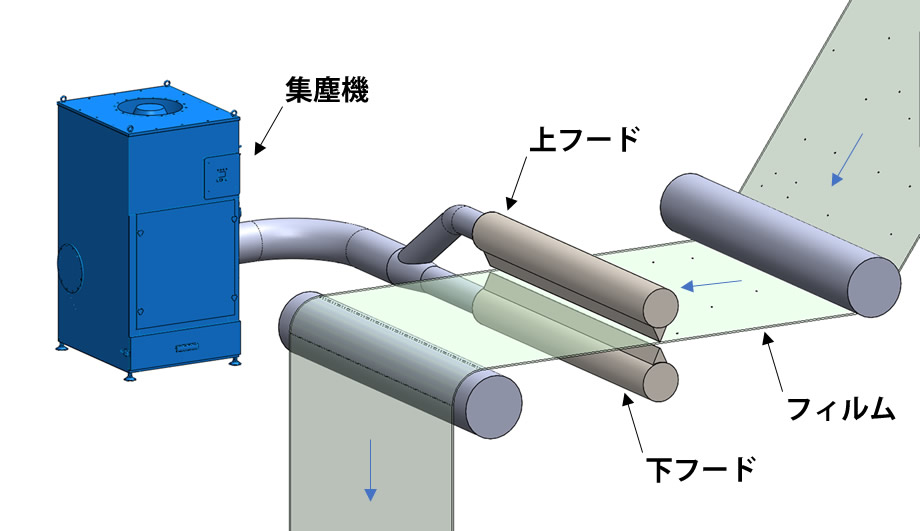

幅広のフィルムを加工する際に粉塵が発生します。ロール状に巻き取る前の搬送途中で粉塵を除去したいが、幅が広いため安定した集塵が困難であり、完全に除去できていませんでした。

そこで、均一に集塵する取り組みを行いました。

流れてくるフィルムの上下に集塵フードを設け、集塵機で粉塵を捕集します。

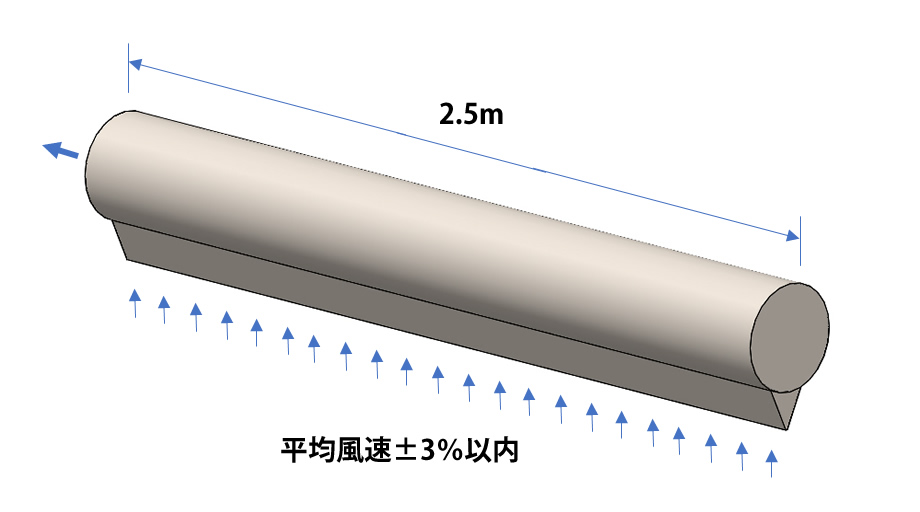

2m以上の幅の集塵フードであるため、幅方向でばらつきが生じやすくなります。

単純にこの幅で吸い込み口を設けただけでは最大と最小で風速に4倍程度の差が生じてしまいます。

これでは最小風速部では吸い込みが不十分となり粉塵が残留しやすくなります。

そこで、フード内部形状を工夫することにより、最大最小風速は平均風速から±3%以内に納めることができました。

実際に設置したところ安定した集塵ができ、製品の不良を大きく削減させることができました。

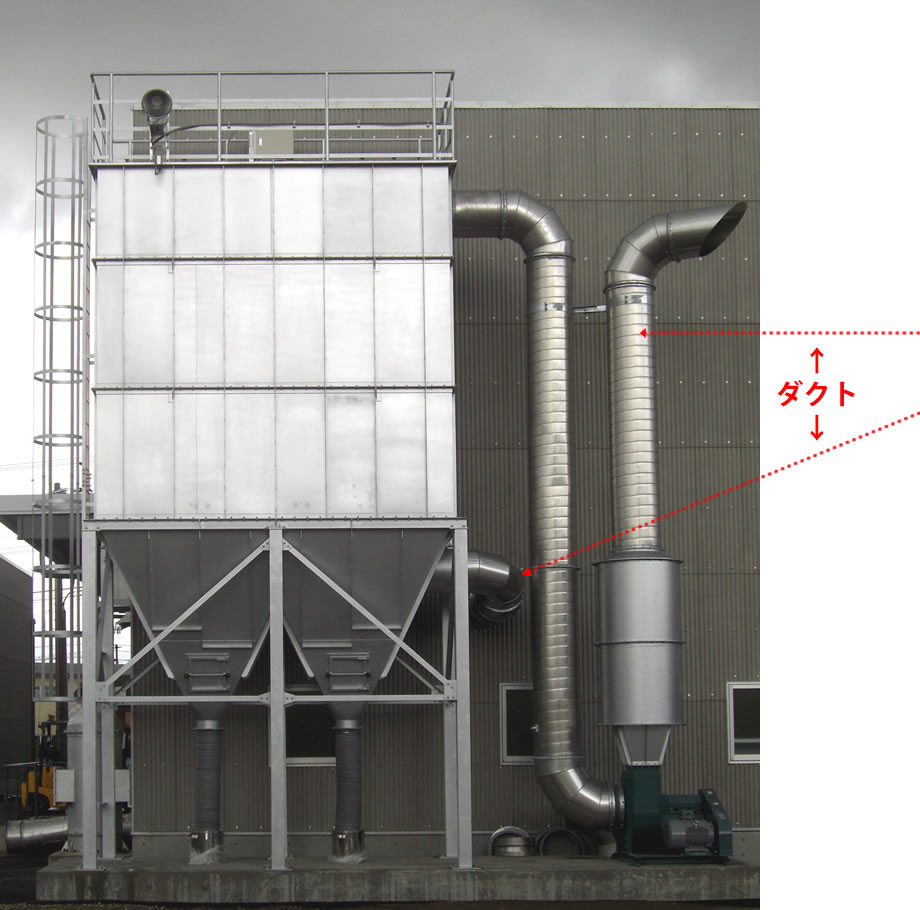

溶融亜鉛鍍金用集塵機納入事例

溶融亜鉛鍍金の作業では亜鉛ヒュームやフラックスから煙(塩化アンモニウムヒューム)が発生します。

発生したヒュームは非常に細かい粉塵で、これらは汎用の集塵機では粉塵が十分に取れない事あります。

また、亜鉛鍍金作業で発生する粉じんは汎用の集塵機ではフィルターから粉塵が剥離しづらく、短期間でフィルターが目詰まりする原因となってしまいます。

さらに塩化アンモニウムは結露すると強い腐食性があります。

このため、溶融亜鉛鍍金には専用の集塵機設計が必要とされます。

鍍金炉から発生するヒューム

釜の大きさ

3000L×1000W

集塵機製作例

機種名

WP-144L12-WH

風量

200m3/分

ダクト

ダクトはステンレス製をお勧めします。

施工風景

ステンレス製・溶融亜鉛メッキ仕上げも制作可能です。(一部メッキ仕上げの出来ない部品もあります。)

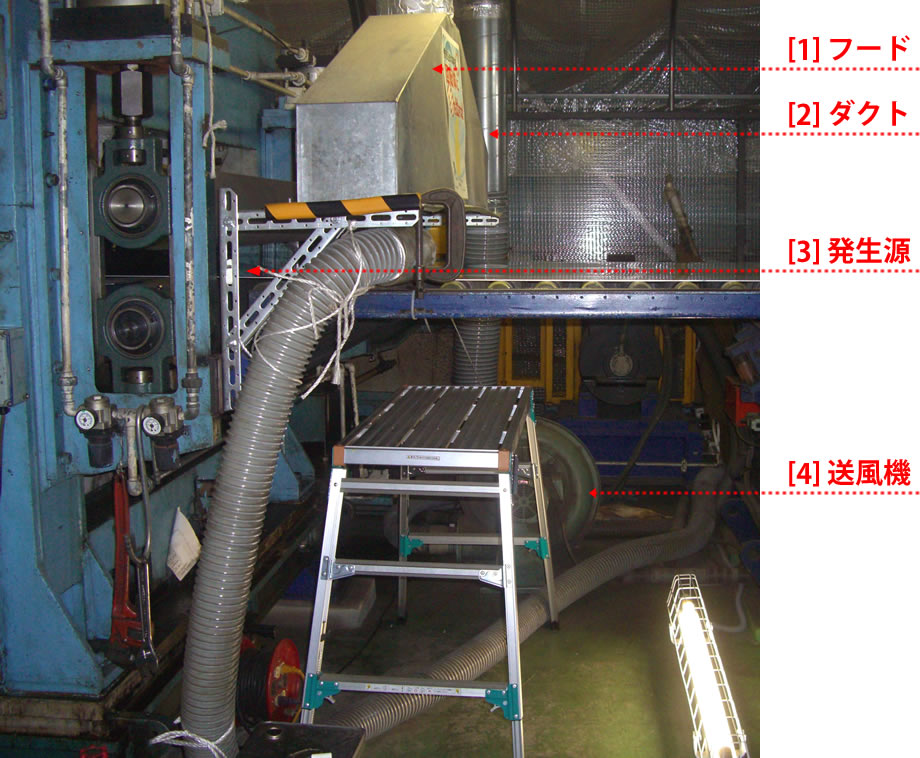

有機溶剤局排装置改善事例

有機溶剤の臭いが強く、頭痛がするなど障害が出ているので改善依頼がありました。

ステンレスの鋼材を切断する機械で、ロットを変える時にローラーを有機溶剤で洗浄します。

局排装置が付いていましたが、フードの設置と送風機の能力が適切でなく十分な効果が出ていない現場がありました。

有機溶剤の臭いが強く、頭痛がするなど障害が出ているので改善の依頼がありました。

改善前

[1] フード

有機溶剤は空気より重いので発生源により上に設置するのは効率が悪い

[2] ダクト

径が細く、抵抗が大きい

[3] 発生源

(ローラーの清掃で発生)

[4] 送風機

風量が足りない

形式が適正でない

(風量と静圧が適正でない)

↓

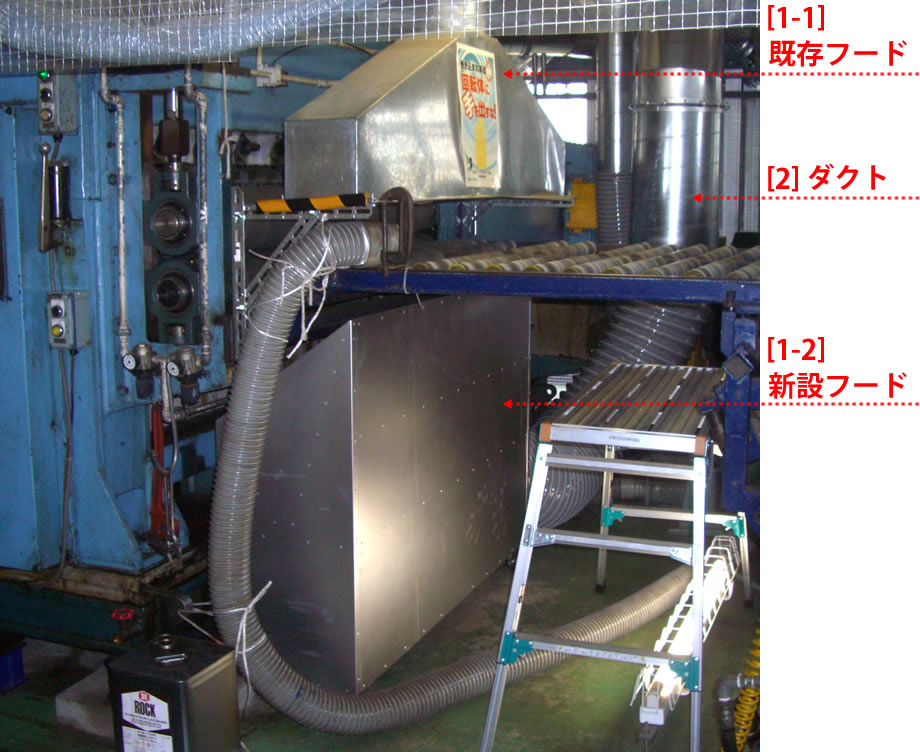

改善後

[1-1] 既存フード

既存のフードはこの後取り外しました。

2] ダクト

風量に合わせて交換しました。

抵抗が少なくなるように、径を決定。

[1-2] 新設フード

発生源の下に配置しました。

キャスター付きなのでメンテナンスの時、移動可能。

[4] 送風機

風量が出せるようになりました。

適切な設計が必要です。

写真の送風機は、風量75m3/分 2.2kw です。

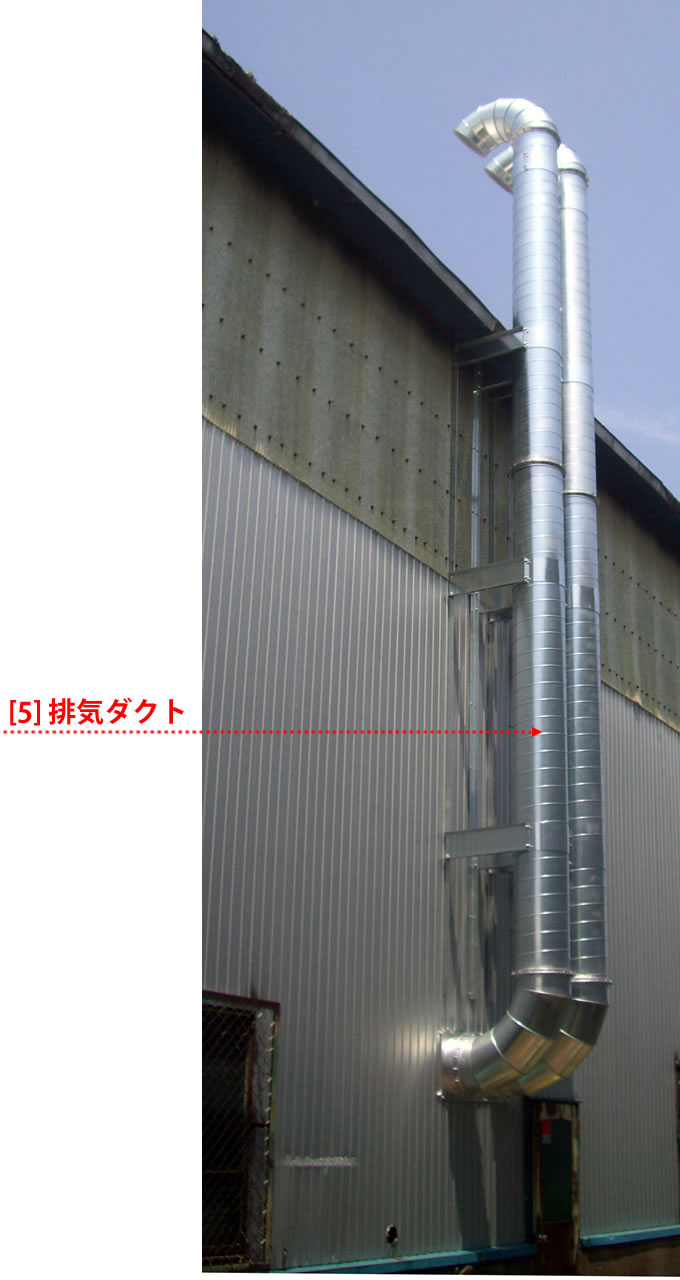

[5] 排気ダクト

有機溶剤は屋根の上 1.5m以上に排気口を設置する規定があります。

有機溶剤を使用して作業するには、局所排気装置が必要です。

有機溶剤中毒防止規則により、労働基準監督署に届出が必要です。

グラインダー仕上げ用集塵機製作事例

グラインダー作業の環境改善のため専用集塵機を製作しました。

グラインダー作業では大量の火花が発生し、火花を集塵フードに向けるように作業を行うため、通常の集塵機では火花がフィルターに達し、フィルターが燃えて火災になってしまいます。

本機では、フィルターに火花が達しないように衝突板と金属製の一次フィルターで火花を捕集します。

さらに、二次フィルターにより粉塵を捕集します。

万一火災の発生した時は消火器の投入口があるため安心です。

集塵機とフード(吸入する開口)が一体のためダクト工事が不要です。

設置後の移動も容易に出来ます。作業場の状況に合わせてご使用出来ます。

LEDライトでワークスペースを明るく照らします。

仕様

| 風量 | 30m3/min |

| 動力 | 2.2kW |

| フィルター構成 | 開口部衝突板 (慣性集塵) 一次フィルター 金属製フィルター(不燃) 二次フィルター テトロンフィルター |

| 塵落とし方法 | パルスジェツト式(要コンプレッサー) |

LEDライト

作業状況によっては粉じん障害防止規則により定められた制御風速が得られない可能性がありますので、作業に応じた適切なフードの取り付けをお勧めします。

安全を重視する場合、火災発生時の自動消火システムもオプションで付けることが可能です。

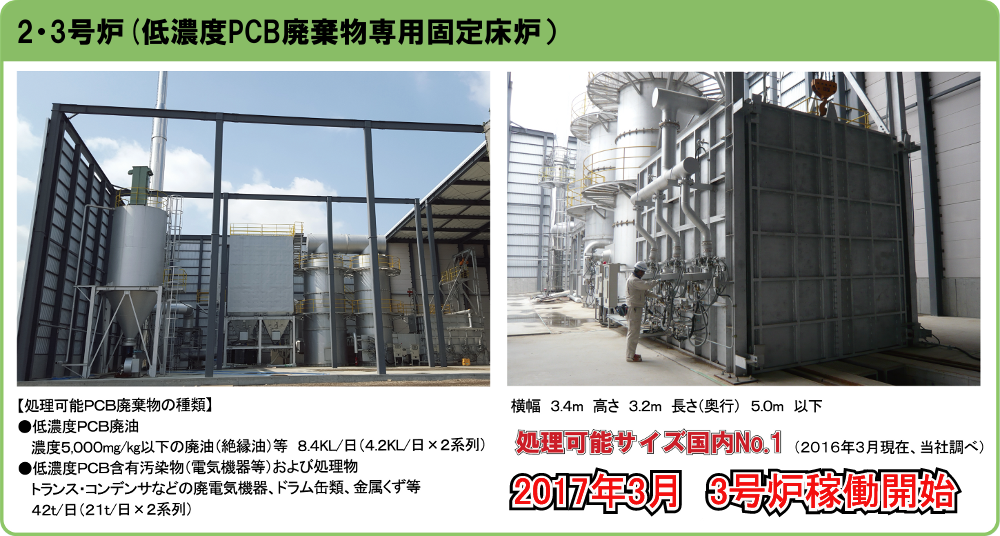

低濃度PCB廃棄処理施設用集塵機導入事例

群桐エコロ株式会社様に

低濃度PCB廃棄処理施設の焼却排ガスの集塵機を導入させていただきました。

集塵機仕様

- 排ガス量:14,500 Nm3/H

- 処理風量:400m3/min at180℃

群桐エコロ様

ホームページ:http://www.grr.co.jp/pcb/

フライヤー油煙回収装置の導入事例

食品工場において食用油で揚げる工程では油煙が発生します。(油煙以外に細かい粉塵も発生します。)

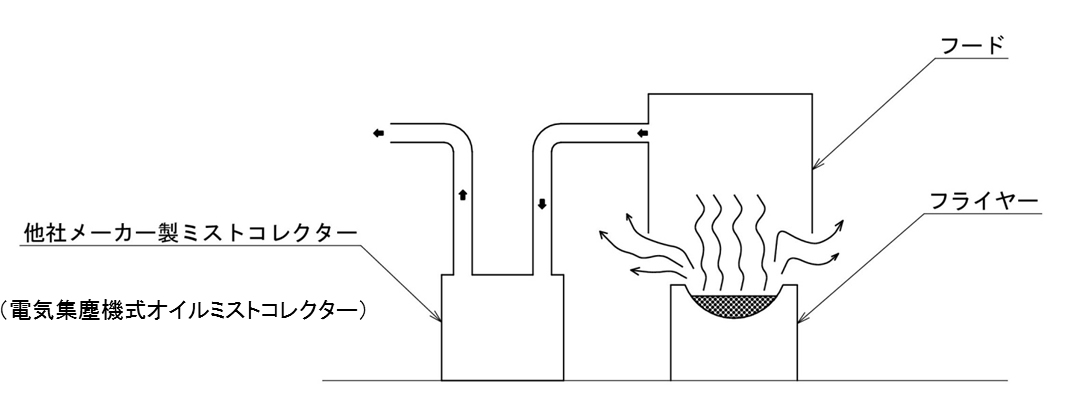

某食品工場では電気集塵式のミストコレクターを使用していましたが、フードから油煙が漏れて工場内に油煙が充満して作業環境が悪く困っていました。

実際に作業者からも息苦しい、目が染みるといった声が挙がっていました。

導入前

現場確認すると、処理風量不足のため油煙がフードから漏れて室内に漂っていました。

また、屋外に排気している煙突からは油煙や臭いが多量に排出されて近隣の環境にも悪影響を与えていたことが分かりました。

電気集塵式のミストコレクターはこまめなメンテナンスが必要なため、掃除を怠ると著しく捕集率が低下してしまいます。

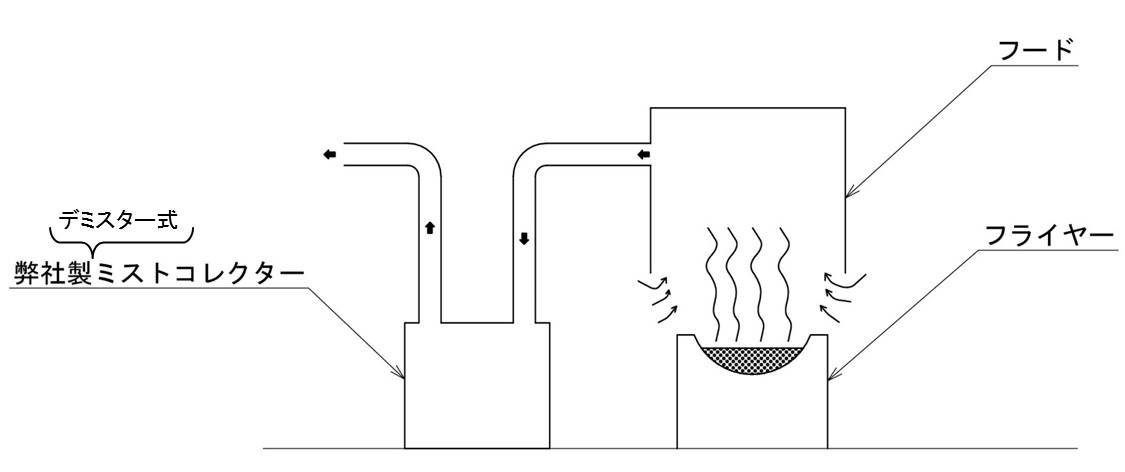

導入後

そこでまず、適正な風量が確保できるよう再設計を行い、排気ファンを入れ替えました。それと同時に、油煙や臭いを屋外になるべく飛散させないよう、弊社の油煙回収装置(デミスター式ミストコレクター)を導入して頂きました。

油煙がフードから漏れなくなることで、工場内の油煙は無くなり床や機械も油で汚れなくなり、作業環境が大幅に改善されました。

また、弊社のミストコレクターは従来の電気式ミストコレクターに比べ安定した捕集効率が特徴であり、機能を維持するためのメンテナンス頻度が1/5~1/10まで減少することが出来たということで大変喜んでいただきました。

サイクロン集塵機入れ替え事例

研磨工場のサイクロン式集塵機が老朽化したので更新しました。

更新年月:2016年10月

- 送風機1973年製 サイクロン1990年製

- 風量 400m3/min

導入前

以下の問題を抱えていました。

- ダクト、サイクロン共に錆びて多数の穴が開いており、空気漏れがたくさんある。

- 粉塵取り出し扉の空気漏れがあり、捕集した粉塵が外部に漏れている。

- 送風機のベルトのスリップがあり所定の回転数が得られていない。

- 送風機のバランスが崩れており、振動、騒音が大きい。

- 実際に(フードにて)風量を測定すると240m3/minしか出ていなかった。

- それにより風量不足となり、研磨作業の作業環境が悪くなっている。

- 37kW送風機を使用していた。

↓

導入後

- 新規のサイクロン、ダクトおよび送風機に全面リニューアル。

- 送風機はコストの都合上30kWに変更したが、圧損計算を行いダクト径や経路の適正化を行うことで、据付後に測定したところ430m3/minと十分な風量が得られた。

- 送風機の騒音、振動も低くなりました。

- 研磨作業に適した風量が出るようになり、作業場での粉塵の飛散が軽減されました。

局所排気装置設置届

労働安全衛生法により、局所排気装置は設置・移設・変更工事開始の30日前までに所轄の労働基準監督署に届出を行う必要があります。

当社では集塵機設置に当たり、必要に応じて書類作成のお手伝いを承ります。

当社で作成できる書類

- 局所排気装置摘要書(様式第25号)

- 局所排気装置計算書

- 排気系統図

- 排気ファンの予想性能曲線図

- 局所排気装置の外観図

お客様にて準備して頂く書類

- 機械等設置・移転・変更届(様式第20号)

- 周囲との関係を示す建物配置図

- 作業場における主要な設備と局所排気装置設置予定場所がわかる図面

届出書類作成までの流れ

1.集塵装置の概要の確認

- フードの形状

- ダクト径ルート

- 排風機の能力

- 除塵装置の概要

- その他排出装置等

↓

2.構想および見積り

- フード設計

- 必要な排風機の設計

↓

3.受 注

↓

4.局所排気装置設置届の作成

- 集塵装置のレイアウト作成

- 監督署届出用資料の作成

お客様が計画していた局所排気装置が必ずしも適切な排気装置でない場合もあります。

その際は弊社の方で設計しながら適切な局所排気装置になるようにアドバイスを行います。

定期自主検査

粉じん則、特化則、有機則などで定められるように、局所排気装置は1年以内ごとに1回、定期自主検査を行い、検査結果を3年間保存する必要があります。

当社では、集塵機の点検や、局所排気装置の定期自主検査を代行して承っております。

定期自主検査届出までの流れ

検査結果によっては改善が必要な場合があります。

その際は改善案の提示、改善工事も行っています。

1.集塵装置の概要の確認

- フードの形状

- ダクト径ルート

- 排風機の能力

- 除塵装置の概要

- その他排出装置等

↓

2.見積り

↓

3.定期自主検査の実施

- フードの制御風速の測定

- 排風機の能力測定

- 集塵装置の点検

↓

4.検査結果報告書の作成

↓

5.検査結果についての検討

検査結果によっては改善が必要な場合があります。

その際は改善案の提示、改善工事も行っています。

ホーム > 改善・提案事例